הקדמה

זהו עוד פוסט עדכון על ההרפתקה שלי לייצר מעגלים מודפסים. המשך לפוסטים "בדרך להרכבת SMT" ו-"מה באמת צריך כדי לייצר כרטיסים אלקטרוניים?". על הדרך אספק לכם הרבה פרטים על משחת בדיל ומאפייניה.תנור הלחמה חדש

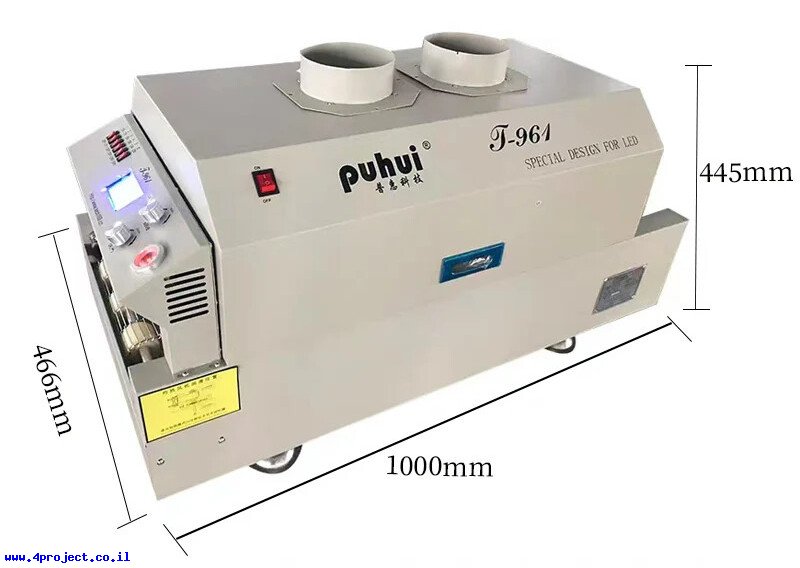

אז עשיתי את הצעד והזמנתי את תנור ההלחמה T-961 של חברת Puhui. רוצה להגיד שחווית הקניה הייתה בין הטובות שהיו לי עם ספקי ציוד מסין. הנציגה הייתה נחמדה באימיילים ואחרי זה גם ב-WhatsApp, ענתה על כל השאלות ובעצמה הציעה לעשות את העסקה דרך מערכת של Alibaba כדי שאוכל לשלם עם PayPal.זו המכונה:

בין המכשירים הקטנים יותר בשוק שהצלחתי למצוא. צריך פאזה אחת של 16A.

לא צילמתי את החבילה כשהגיעה, אבל היתה ארוזה היטב, מוברגת לתוך סוג של כלוב מתכתי מכוסה בפלטות עץ.

בניה סינית טיפוסית. מצאתי כמה ברגים לא סגורים היטב וחיזקתי אותם. הכל נראה עובד ומתחמם. התנור ישב זמן מה בפינה עד שבניתי לו צנרת רצינית להוצאת אוויר חם. בהתחלה רציתי להשתמש בצנרת גמישה של 100 מ"מ שהארכתי, שהיתה משמשת לתנור מגירה T-937, שיש לו יצאה אחת בקוטר 80 מ"מ. אחרי זה ראיתי שזה לא מספיק לתנור החדש, שיש לו שני מאווררים של 120 מ"מ. החלפתי את כל הצנרת ל-120 מ"מ קשיחה, שאמורה לייצר פחות התנגדות לתנועת אוויר בהשוואה לצנרת הגמישה. החיבור לחלון עדיין נשאר בקוטר 100 מ"מ, כך שיש עוד מקום לשיפור אם יהיה צורך.

אחרי כמה הפעלות ניסיוניות התחלתי לשמוע רעש של רעד מאחד המאווררים הפנימיים שזורקים את האוויר החם על המעגל המודפס. פירקתי עוד כמה חלקים כדי למצוא מאיפה זה מגיע והגעתי לחלק מתכתי במאוורר שההברגה שלו היתה שבורה, כך שאחד הברגים (מתוך ה-3) לא החזיק כלום. דיווחתי לנציגה. עם קצת התכתבות הם יספקו את החלק הבעייתי של המאוורר, אני צריך רק לשלם על המשלוח לארץ. Fair enough מבחינתי.

אז האם התנור החדש פתר לי את בעיית ההלחמה? לא ממש…

הוא ללא ספק פותר את הבעיה של אחידות החום בכל הנקודות על המעגל, ומונע נקודות חמות (Hot spots), כמו שזה קורה בתנור מגירה, אבל עדיין לא הצלחתי להגיע לטמפרטורות הדרושות להלחמת בדיל נטול עופרת טיפוסי.

כך שהבעיה העיקרית שלי לא נפתרה:

לא מספיק חם

אחזור קצת על מה השכתבתי בפוסט הקודם כדי שכל המידע על הבדיל וההלחמה יהיו מרוכזים במקום אחד.הבעיה העיקרית שלי עם תנור הלחמה T-937 היתה שלא כל הבדיל על המעגל נמס, וזה בגלל שלא כל המעגל היה מגיע לטמפרטורת ההלחמה הנחוצה.

עוד רגע אסביר על הסוגים השונים של הבדיל, אבל הבדיל הפופולרי ביותר ליצירת מעגלים מודפסים הוא SAC305, והוא דורש טמפרטורת הלחמה של כ-250 מעלות. טמפרטורת ההתכה שלו היא אמנם 217 מעלות, אבל היצרן ממליץ להגיע ל-250 מעלות כדי להיות בטוח שכל האיזורים של המעגל יהיו בטמפרטורת הלחמה.

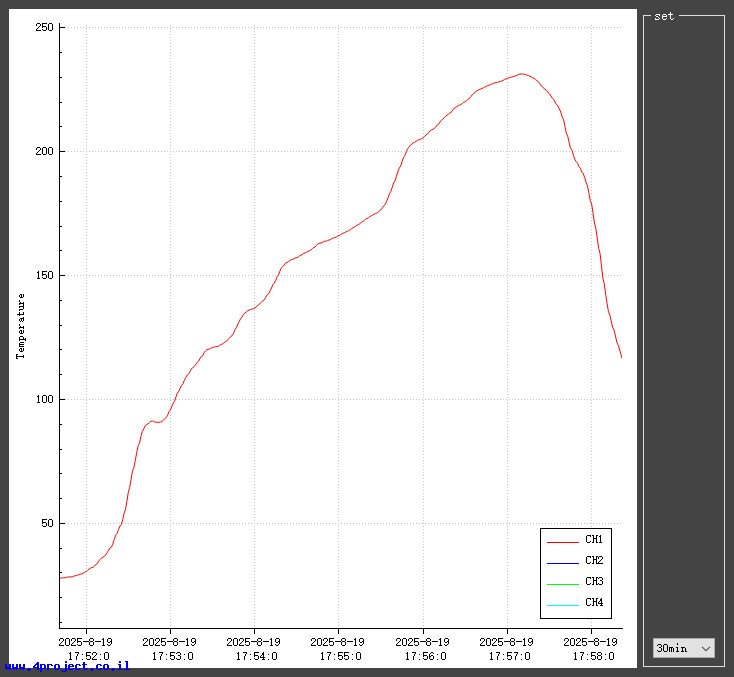

כיוונון של הטמפרטורות בתנור נקרא Profiling, והוא מתבצע בעזרת מכשיר עם פרוב טמפרטורה מהסוג k-type או דומיו. אלה יכולים לעמוד בטמפרטורות הגבוהות של התנור. אני משתמש במכשיר הקטן הזה שהזמנתי מ-Amazon. הוא יכול להקליט 4 ערוצים של חיישני הטמפרטורה ולהציג אותם כגרף בתוכנה (שהיא לא משהו בכלל, אבל עושה את העבודה המינימלית).

עשיתי Profiling עם PCB גדול יחסית, כי כבר ידוע לי שלמעגל גדול יותר יש יותר מתכת, וצריך יותר אנרגיה כדי לחמם אותה, כך שהתוצאות יהיו שונות בין מעגל קטן למעגל גדול. גם הרכיבים משפיעים על התהליך, במיוחד צ'יפים מאסיביים, כמו מעבדים או FPGAs גדולים.

את הפרופיילינג עשיתי בלי רכיבים, כי לא רציתי להרוס מעגלים בשביל הבדיקה.

זו התוצאה שהגעתי, שנראתה לי טובה מספיק.

אמנם לא 250 מעלות, אבל 235, לאורך זמן סביר, וצורת הגרף די יפה, עם איזור ה-Soaking בין 150 ל-175 מעלות הדרוש ל-Flux (אסביר על זה בהמשך).

בדקתי עם מעגל קטן יותר, הגרף נראה דומה. מה שאומר שהמעגל הגדול מתחמם לרמות טמפרטורה בדיוק כמו הקטן, שזה סימן לכך שהמסוע לא מתקדם מהר מדי. בדקתי מעגל אחרי מעגל, כדי לוודא שלתנור יש את הכוח להתחמם בחזרה לטמפרטורות הנחוצות, גם זה הראה גרף דומה.

מרוצה מהמצב החלטתי לעשות בדיקה אמיתית. הרכבתי מעגל עם כפתורים. מכניס לתנור. מחכה… ויוצא מעגל עם בדיל יבש בכל החיבורים, כזה שלא הגיע לטמפרטורת ההלחמה.

מעלה את הטמפרטורה עוד קצת, מעט את המסוע עוד קצת במחשבה שאולי הרכיבים והבדיל גונבים הרבה יותר חום ממה שחשבתי. מעביר את הכרטיס שוב, ו… כמה נקודות בתחילת המעגל הולחמו, הרוב נשארו יבשים כמו שהיו. פלוס הפלסטיקים של הכפתורים מתחילים להראות סימני שרפה.

העברתי את הכרטיס עם הרכיבים שוב, הפעם עם פרוב טמפרטורה מחובר, ולפי ההקלטות הטמפרטורה בקושי מגיעה ל-210-220 מעלות.

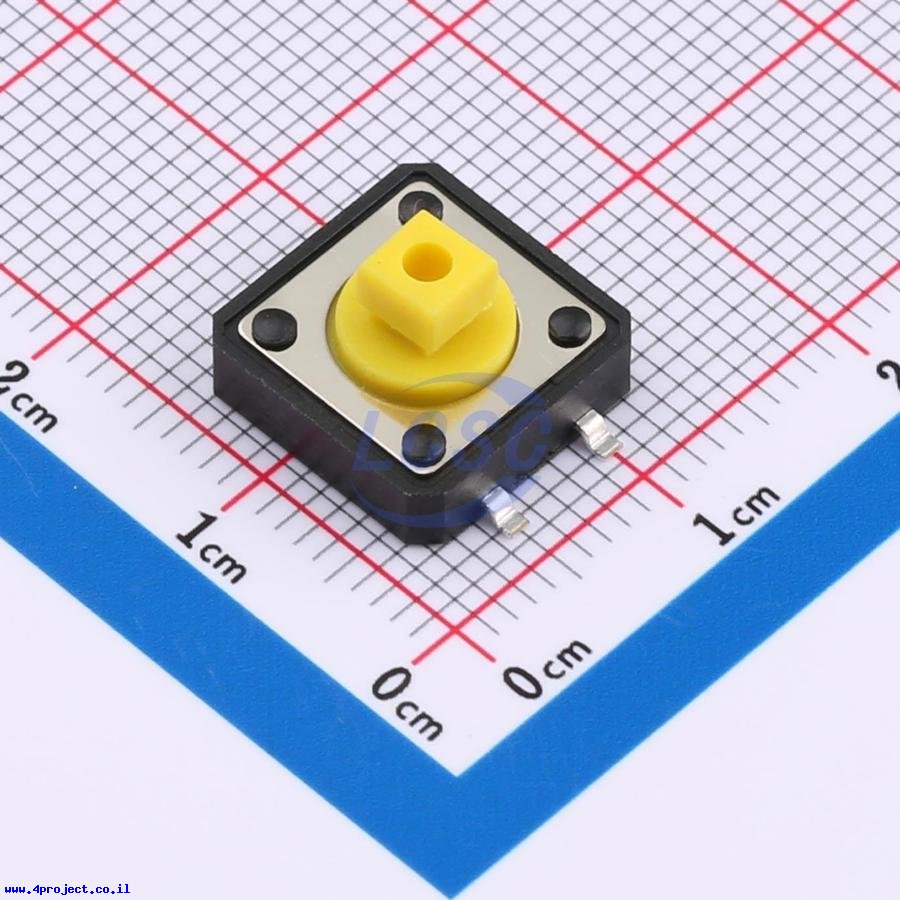

יש לי בינתיים כרטיס אחד שהוא הבעייתי לייצור. יש עליו 32 כפתורים 12x12 מ"מ כמו בתמונה הבאה, ועוד מספר לא גדול של רכיבים קטנים ומחברים. קשה להאמין, אבל נראה שהכפתורים האלה הם גנבי אנרגיה רציניים. ציפיתי שרכיב שרובו עשוי מפלסטיק לא יגנוב את החום מהמעגל, אבל כנראה שטעיתי.

שוב אכזבה. צריך לעצור ולחשב מסלול מחדש.

בהתחלה חשבתי שאולי איזה גוף חימום בתנור לא עובד. בדקתי את כולם וכולם נראו תקינים ומתחממים. התייעצתי עם המוכרת של התנור והיא המליצה להעלות את הטמפרטורה עוד יותר, באיזור 2 באמצע של המכונה, כדי שהוא יחמם את המעגל עוד יותר לפני שהוא מגיע לאיזור 3, החם ביותר. שינוי זה יהרוס את איזור ה-Soaking שדרוש ל-Flux וצריך יהיה כנראה להאט את המסוע עוד יותר ולכייל את הטמפרטורות מחדש.

להאט את המסוע עוד? גם ככה זה איטי להחריד כדי לאפשר למעגל להתחמם מספיק. זה אומר גם שרכיבי הפלסטיק יבלו בחום גבוה עוד יותר זמן…

אני גם לא מרגיש בנוח להעלות את הטמפרטורה עוד יותר. ישבתם פעם ליד תנור שמגיע ל-285 מעלות? לא תענוג גדול. גם המזגן לא ממש עוזר במצב הזה. זו גם הסיבה העיקרית לשינוי צנרת האוורור הראשונה, הרגשתי שלא יוצא מספיק אוויר החוצה ורציתי לשפר את המצב.

גם מבחינת הרכיבים וגם מבחינת התנור עצמו זהו קצה גבול היכולת. לא חושב שזה רעיון טוב ללחוץ עליו עוד יותר חזק.

ההרגשה היא כמו בעליות לירושלים… אתם ברכב קטן כמו פורד פיאסטה, הילוך שני, מנוע צורח הצילו ב-4000 סל"ד ואתם עולים לאט לאט. בינתיים עוקפים אתכם כל הרכבים הרציניים יותר כאילו לא היתה שם עליה בכלל. ללחוץ עוד קצת על הגז? לא נראה לי.

Plan B הוא מעבר לבדיל שדורש טמפרטורות נמוכות יותר. וזה הזמן להסביר קצת יותר על הבדיל עצמו.

בדיל

מה זה משחת בדיל?

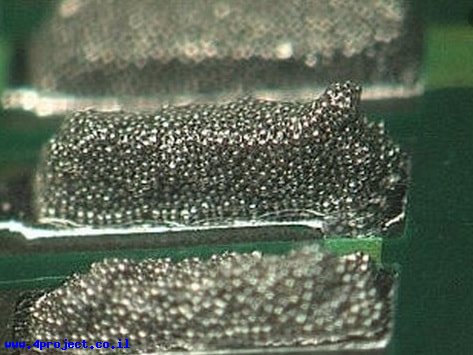

קודם כל, בתהליך ייצור רכיבים בטכנולוגיית SMT משתמשים במשחה ולא בחוט בדיל שרבים מכירים מהלחמה עם מלחם או תחנת הלחמה. המשחה למעשה זו תערובת של כדוריות קטנות מאוד של מתכת השוחות ב-Flux צמיגי:

תמונה מ-www.surfacemountprocess.com

הכדוריות עשויות מסגסוגת מיוחדת המותאמת להלחמה, והיא זו שקובעת את טמפרטורת ההלחמה. יש גם סוגי Flux שונים. על כל אלה בהמשך.

כמו שיש חוט בדיל בעובי שונה, שמתאים לצורכי הלחמה שונים, כך גם למשחת בדיל. למשחה יש מאפיין שמגדיר את גודל הכדוריות, המתחיל באות T - Type:

- T3 - 25-45 micro-meter

- T4 - 20-38 micro-meter

- T5 - 10-25 micro-meter

- T6 - 5-15 micro-meter

כשהרכיבים במעגל קטנים ועדינים יותר, צריך להשתמש בסוג (Type) גדול יותר של המשחה, כדי שהכדוריות יהיו קטנות יותר, ויוכלו "לזרום" בצורה טובה יותר בחורים הקטנים של המסכה, דרכה מורחים את המשחה על המעגל.

יש גם T1-T2, וגם סוגים מעל T6, אבל הם פחות נפוצים. T3 מספיק בהחלט להלחמות בתחום בו אני רוצה לעסוק . T4 זה כבר לוקסוס, אבל לפעמים ליצרנים אין מוצרים מתחת לסוג זה וצריך לשלם את האקסטרה. המחיר כמובן עולה יחד עם המספר.

הנה סרטון נחמד שמדגים את ההבדל:

סוג הבדיל

בטח כבר שמעתם את המושג של בדיל נטול עופרת (Lead-Free), שלרוב קשה יותר להלחים איתו, גם ידנית, בהשוואה לבדיל שמכיל עופרת (Leaded). הקושי נובע בעיקר בגלל שנטול עופרת דורש טמפרטורות גבוהות יותר. זה מורגש גם עם הלחמה ידנית, עם בדיל בצורת חוט, וגם עם משחת בדיל, כמו שאני נאבק איתה במקרה שלי.קצת היסטוריה:

בהתחלה בהתחלה היו משתמשים בבדיל המבוסס על סגסוגת (חיבור של) בדיל ועופרת. הכל עבד טוב, עד שהבינו שעופרת לא כל כך בריאה ועם הזמן, כשהייצור של מכשירי אלקטרוניקה גדל משמעותית, הבינו שצריך להפסיק להשתמש בעופרת ולמצוא פתרון אחר להלחמות. כך הגיעו לבדיל נטול עופרת.

המעבר הגדול קרה בגלל שביולי 2006 מדינות אירופה הגבילו מכירה של מוצרים שהשתמשו בחומרים מזיקים, ביניהם גם העופרת. אם נתקלתם בסימון RoHS על המוצר, זה סימן שהוא משתמש בבדיל נטול עופרת. אבל מאיזו סגסוגת בדיוק? זה לרוב נשאר כסוד של הייצרן.

החלוקה לשני הסוגים לא מספיקה כדי להבין את סוגי הבדיל שיש בשוק. צריך לצלול לפרטי הסגסוגת עצמה, ההרכב הכימי של כדוריות המתכת בבדיל. לדוגמה, בדיל המכיל עופרת לרוב מכיל 63% בדיל ו-37% עופרת. מכאן השם הנפוץ שמייצג את הסוג הזה: 63/37.

בדרך כלל היצרנים מציינים את ההרכב עם אותיות המציינות את סוג המתכת ומספר המציין את הכמות שלו באחוזים. למשל לבדיל 63/37 יהיה רשום: Sn63/Pb37, כאשר ה-Sn הוא סימול הכימי של בדיל, ו-Pb הוא סימול הכימי של עופרת.

יש הרבה יותר מסגסוגת אחת בכל משפחה של סוג הבדיל. יצרנים שונים מנסים כל הזמן לייצר הרכב שיהיה המושלם מבחינתם לצרכים שונים. לבדיל המכיל עופרת אפשר למצוא גם סגסוגת שכוללת עוד יותר עופרת, בהרכב של Sn60/Pb40. יש גם סגסוגות בתוספת כסף, כמו למשל: Sn62/Pb36/Ag2. ואלה רק כמה דוגמאות ממה שאפשר למצוא בשוק.

השינויים בהרכב הכימי של המתכת משנים מאפיינים שונים, כמו גמישות, שבריריות, כוח המכני וגם את טמפרטורת ההתכה שלו.

לבדיל המכיל עופרת:

- Sn63/Pb37 - 183 degC

- Sn60/Pb40 - 183-188 degC

- Sn62/Pb36/Ag2 - 179 degC

המצב דומה גם לבדיל נטול שבא להחליף את העופרת המזיקה במתכות אחרות. התרכובת הנפוצה ביותר בתחום זה היא Sn96.5/Ag3/Cu0.5, כלומר:

- 96.5% בדיל

- 3% כסף

- 0.5% נחושת

תרכובת זו ידועה גם בשם SAC305 הבנוי מראשי תיבות של המתכות ואחוזי הכסף והנחושת. זו התרכובת הנפוצה ביותר בתהליכי ייצור SMT היום.

גם כאן, יש סגסוגות שונות, למשל יש Sn99.3/Cu0.7 שלא מכיל כסף, ודוגמה נוספת היא בדיל ש-SparkFun מהלל וטוען שזו תרכובת הטובה ביותר שהם יצרו: Sn96.35/Ag3/Cu0.5/Sb0.15

המרכיב האחרון בתרכובת זו הוא Sb - Antimony.

גם כאן, טמפרטורות הדרושות להלחמה משתנות בהתאם לסגסוגת:

- Sn96.5/Ag3/Cu0.5 - 217-220 degC

- Sn99.3/Cu0.7 - 227 degC

- Sn96.35/Ag3/Cu0.5/Sb0.15 - אין מידע

כמו שאפשר לראות, דרושות טמפרטורות יותר גבוהות בהשוואה לבדיל המכיל עופרת. הבעיה היא לא רק בזה שצריכים תנורי הלחמה חזקים יותר, אלא שטמפרטורות הגבוהות גורמות נזקים גם לרכיבים: מחברי פלסטיק נשרפים, רכיבים גדולים יכולים להיסדק משינויי טמפרטורה קיצוניים. ה-PCB עצמו מתעוות במהלך ההלחמה ויכול להיסדק, זה גורם גם לסדקים בהלחמות, הציפויים מתחילים להתקלף. ויש רכיבים, כמו לדים וחיישנים שונים, שלא יכולים לעמוד בטמפרטורות אלה בכלל.

מסיבות אלה יש תעשיות שלא עברו לבדיל נטול עופרת בכלל. תעשיית החלל למשל, תעופה, וגם חלק גדול מתעשיית המכשור הרפואי עדיין מורכבים עם בדיל המכיל עופרת.

יש סגסוגת נטולת עופרת נוספת שהיתה מוכרת לתעשיה, המכילה מתכת שנקראת ביסמוט (Bismuth). הסגסוגת הראשונה שניסו לעבוד איתה היתה Sn60/Bi40 שסיפקה הלחמות טובות, אבל לא עברה את המבחנים של חוזק המכני. מאז המגבלות של RoHS ניסו לשפר את הנוסחה והוסיפו אחוז קטן של כסף לתערובת, כך שהגיעו לנוסחה של Sn42/Bi57.6/Ag0.4, שזה הסוג הנפוץ יותר במשפחת בדיל מבוסס ביסמוט. תרכובת זו שיפרה את החוזק, אבל עדיין לא הגיעה לתוצאות שמקבלים מבדיל SAC305.

מאז נעשו מחקרים נוספים בתחום והגיעו למסקנה שתוספת נוספת של כסף משפרת עוד יותר את התכונות של הבדיל. כך שיש בשוק גם תרכובת Sn42/Bi57/Ag1. לתעשיות הדורשות עמידות מכנית עוד יותר טובה מצאו שאפשר להוסיף תהליך של הדבקת הרכיבים ע"י שכבה של אפוקסי אחרי ההלחמה.

התעשיה דחפה את המחקרים גם כדי לפתור את הבעיות שטמפרטורות הגבוהות של SAC305 גורמות, אבל גם כדי להוריד עלויות ע"י הפעלת התנורים בטמפרטורות הרבה יותר נמוכות, ועל הדרך להקטין את כמות פליטת ה-CO2 ולעזור לסביבה.

מהמחקרים שמצאתי אפשר יהיה לראות חיסכון של 30-40% בחשמל כשמפעילים את התנורים בטמפרטורות הדרושות לסגסוגת ביסמוט.

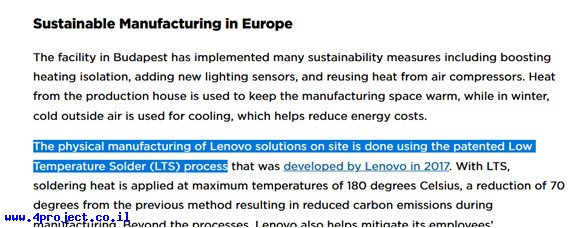

סוג הבדיל ובמיוחד הסגסוגת שלו שהחברות משתמשות בייצור בדרך כלל נשמר בסוד. מה שכן אפשר לראות זה סימון ה-RoHS על המוצרים, כך שאפשר לדעת בוודאות שלא השתמשו בבדיל המכיל עופרת. ב-2017 אינטל ו-Lenovo הכריזו שהם מעבירים פסי הייצור שלהם לבדיל לטמפרטורות נמוכות, כלומר מבוסס ביסמוט.

אינטל אף דורשת שימוש בבדיל לטמפרטורה נמוכה למעבדים החדשים שלהם:

טמפרטורות ההלחמה לסוג בדיל זה מושפעות מאחוז הביסמוט בסגסוגת:

- Sn60/Bi40 - 138-170 degC

- Sn42/Bi57.6/Ag0.4 - 138 degC

- Sn42/Bi57/Ag1 - 137 degC

אם התעשיה הולכת לכיוון הזה, אז למה שלא אנסה גם? אפילו לתנור הקטן שלי לא אמורה להיות בעיה להגיע לטמפרטורות אלה.

אמשיך את הסיפור שלי על הניסיון (הקצר) עם הבדיל הזה אחרי ההסבר על ה-Flux.

Flux - (שטף?)

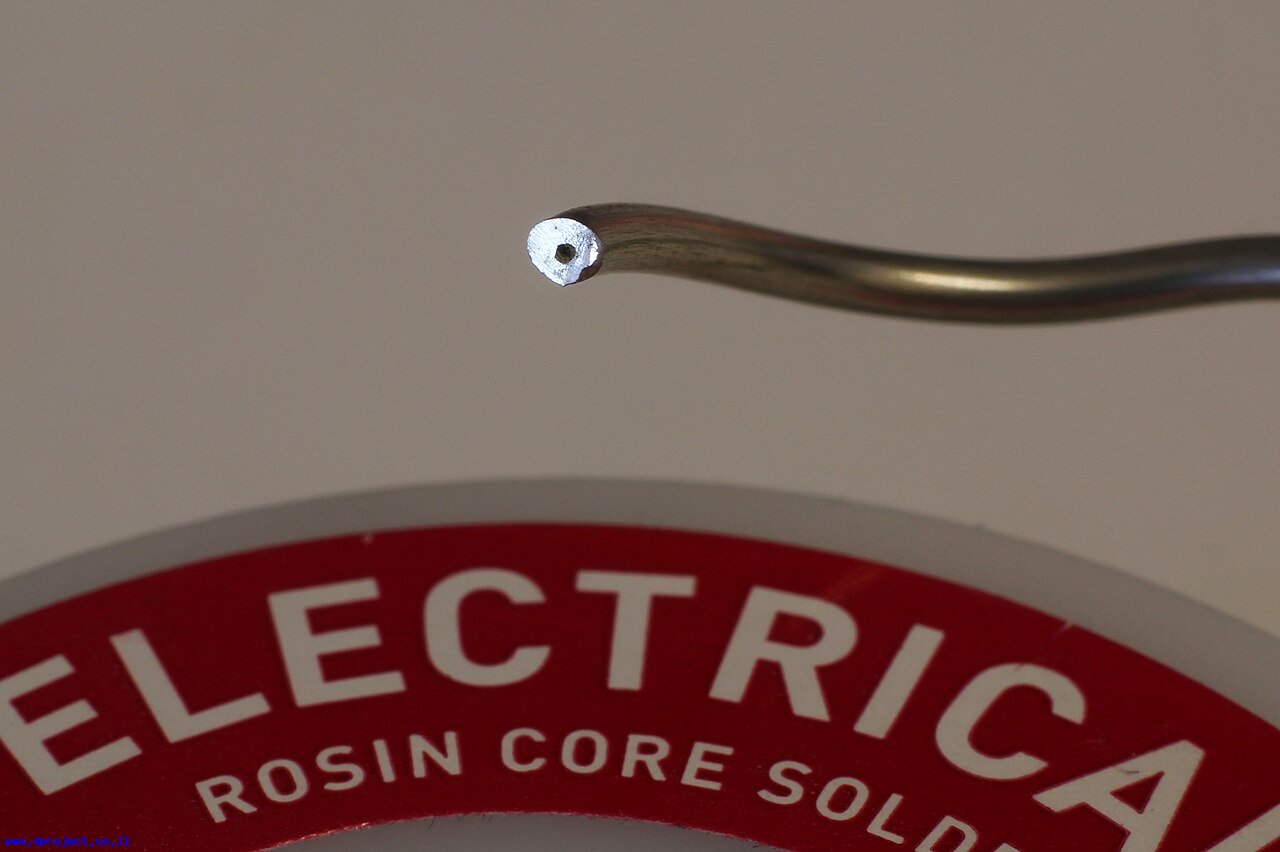

מי שהתנסה בהלחמה ידנית כנראה יודע שהוספת פלאקס (Flux) עוזרת לתהליך ההלחמה, הבדיל "זורם" יותר טוב ונדבק בקלות רבה יותר למעגל ורגלי הרכיבים. אולי לא כולם יודעים, אבל חוט בדיל בדרך כלל כבר כולל את הפלאקס בתוכו. לדוגמה על הבדיל הזה רשום שהוא כולל 2% פלאקס:

אם תגדילו טוב את הקצה של חוט בדיל שחתכתם עם סכין, אפשר לראות שהמתכת עצמה בנוייה כצינורית, ובתוכה יש ג'ל, שזה הפלאקס. בחוט עבה יותר אפשר לראות את זה בקלות גם בלי הגדלה:

תמונה מ-Wikipedia

מה זה ה-Flux?

את הפלאקס אפשר לרוב למצוא בצורה של ג'ל או נוזל, כאשר הצורה הנוזלית מגיעה כעפרון או בבקבוקים, שלרוב מיועדים לתעשיה ומכונות.את ההרכב הכימי המדויק של המוצרים כנראה שיהיה קשה למצוא.

התפקיד העיקרי של הפלאקס הוא לנקות את המשטח בו הוא נוגע משומנים ודברים אחרים שיכולים להפריע להלחמה, ולהרטיב את השטח אליו הבדיל צריך להיצמד.

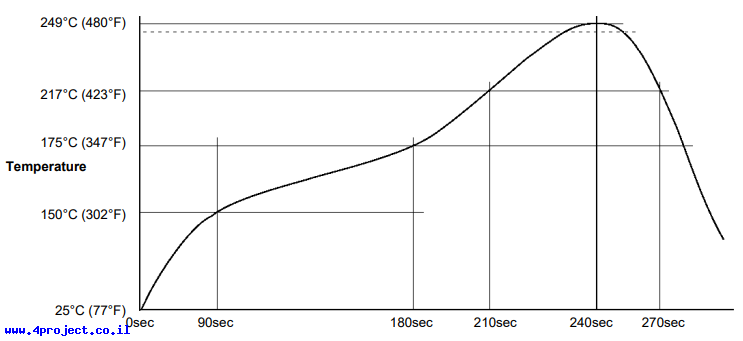

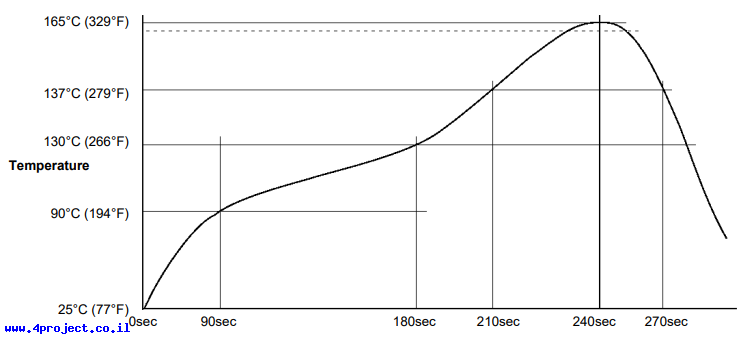

בתהליך הלחמת רכיבי SMT בגרף של הטמפרטורות יש איזור שמיועד לתת לפלאקס את הזמן לעבוד. זהו גרף של טמפרטורות לבדיל Sn42/Bi57/Ag1:

האיזור בין 90 ל-130 מעלות (בין 90 ל-180 שניות) מיועד לחמם את כל המעגל לטמפרטורה אחידה וגם לתת לפלאקס את הזמן לעשות את שלו.

לבדיל SAC305 איזור זה הוא בין 110 ל-150 מעלות.

סוגי Flux

גם לפלאקס יש סוגים שונים שלכל אחד יש יתרונות וחסרונות משלו.נדלג על זה שה-Flux צריך להתאים לטמפרטורת ההתכה של הבדיל עצמו, כדי לפעול בתזמון הנכון.

בנוסף לזה יש 3 סוגי פלאקס שאפשר למצוא בשוק:

- Rosin based

- Water clean

- No-Clean

בסופו של תהליך ההלחמה רוב הפלאקס מתאדה, וסוג הפלאקס יציין לנו איך צריך לנקות את המעגל ממה שנשאר.

סוג ה-Rosin מבוסס על תמצית שמופקת מהטבע שעברה תהליך כלשהו. לסוג זה יש תכונות ניקוי הטובות ביותר מבין השלושה, אבל הוא יכול להפוך למוליך אם לא מנקים אותו אחרי ההלחמה, כאשר הוא מתחיל לצבור לחות. בדרך כלל משתמשים בו בתעשיות שזקוקות לאיכות ההלחמה הטובה ביותר שאפשר לקבל. אבל השימוש בו דורש תהליך ניקוי עם כימיקליים נוספים.

סוג ה-Water clean לרוב סינטטי ונחשב לכזה שיש לו יכולת ניקוי קצת פחות טובה בהשוואה ל-Rosin based. רק שבמקרה שלו אפשר לנקות עם מים מזוקקים ולא צריך כימיקליים נוספים. הפלאקס מהסוג הזה לא מוליך, אבל עלול לצבור לתוכו נוזלים, כך שאם לא מנוקה, עלול לגרום לקורוזיה. לרוב במפעלים יש מכונות שדומות למדיח כלים, בהם המעגלים עוברים שטיפה ואחרי זה ייבוש. בכמויות קטנות אפשר להשתמש גם באמבטיה של ultrasonic cleaner.

סוג ה-No-Clean הוא המושלם למי שלא צריך לעמוד בסטנדרטים מחמירים של התעשיה. הוא בעל יכולת ניקוי הנמוכה מבין השלושה. כמו שהשם שלו מרמז, הוא לא דורש ניקוי ונשאר כשכבה לא מזיקה על הבדיל.

אורך חיים קצר

מי שעבד קצת עם משחת הלחמה מכיר את העובדה שהיא מתייבשת מהר מאוד. הסיבה לכך היא שהנוזלים מהפלאקס מתאדים גם בטמפרטורת החדר ולא רק בטמפרטורות ההלחמה. לרוב הדגמים של המשחה היצרנים ממליצים לשמור על האריזות הסגורות במקרר כדי להאריך את אורך החיים של המוצר, אבל אחרי הפתיחה של האריזה צריך למהר להשתמש בו לפני שיתייבש לרמה שיהיה קשה מדי לשימוש.לפני השימוש צריך לערבב היטב את המשחה כדי שכל התמיסה תהיה אחידה. בדרך כלל אחרי זמן מה אפשר לראות הפרדה של הפלאקס (הצהוב-חום) מכדוריות המתכת (האפורות). יש לכך אפילו מכונות ייעודיות, אבל אפשר להגיע לערבוב טוב גם בצורה ידנית.

יש כאלה שטוענים שאפשר להוסיף קצת פלאקס ולערבב היטב כדי להחזיר קצת חיים למשחה. עוד לא ניסיתי, אבל לפי הסרטונים השונים נראה שזה עוזר. צריך רק להיסגר לדגם הבדיל שאני רוצה להשתמש כדי להשיג את הפלאקס התואם.

עברתי בין הדגמים השונים של משחות הלחמה של חברת ChipQuik ואני רואה כאלה שאורך החיים שלהם הוא 6 חודשים בקירור ורק חודשיים ללא קירור. בפורומים של אנשים שעוסקים בייצור מעגלים מהללים משחה מדגם GC10 של חברת Loctite מכיוון שהיא לא דורשת קירור. מצאתי דגמים כאלה גם אצל ChipQuik. אורך החיים של משחות אלה הוא שנה, גם ללא קירור וגם אחרי שהאריזה נפתחה. לבדיל SAC305 שניסיתי להשתמש בו עד עכשיו היה פלאקס מהסוג הזה.

בחזרה לניסיון שלי עם ההלחמה

אחרי ששמעתי מכמה אנשים בפורומים העוסקים בייצור מעגלים, על כך שהם משתמשים בהצלחה רבה בבדיל לטמפרטורות נמוכות, ואחרי שקראתי לא מעט מאמרים ומחקרים על ההלחמות עם בדיל שמבוסס על ביסמוט, הרגשתי יותר בטוח לעבור ל-Plan B ולנסות להשתמש בבדיל לטמפרטורה נמוכה. לא שיש לי יותר מדי ברירה עם התנור הזה.הזמנתי קופסת 50g של בדיל Sn42/Bi57/Ag1 מ-DigiKey.

50 גרם זה ממש לא הרבה. ההרכב המתכתי של המשחה כבד יחסית, כך שבנפח 50 גרם אלה זה ממש קצת, ובקושי הספיק לי כדי לייצר שני מעגלים. תהליך המריחה דורש כמות יפה של המשחה על המסכה, שאחרי זה רובה חוזרת לקופסה.

אורך החיים של המשחה שהזמנתי הוא 6 חודשים ללא קירור ו-12 חודשים עם. המארז שקיבלתי הוכן רק 3 חודשים לפני, אבל המשחה הרגישה יבשה מדי בהשוואה למשחת SAC305 שהשתמשתי בה עד עכשיו. היה לי קשה להעביר אותה דרך המסכה למעגל, והיא התעקשה להידבק למסכה עצמה, גם אחרי ניקוי עם אלכוהול IPA. לא חושב שזה אמור להיות כך, ואני רוצה לתת ל-ChipQuik עוד ניסיון, כך שהזמנתי מארז של 250 גרם של אותו סוג הבדיל, ישירות מהם. עכשיו צריך לקוות שלדואר שלנו לא ייקח חודשיים להגיע. לאתר של ChipQuik אין משלוחים מהירים משום מה. להזמין ממפיץ כלשהו זה שוב הימור כי אי אפשר לדעת מתי המשחה שיש להם נארזה.

ל-ChipQuik יש גם דגם של הבדיל לטמפרטורות נמוכות שלא דורש קירור, עם אורך חיים של 12 חודשים, אבל הוא מבוסס על סגסוגת Sn42/Bi57.6/Ag0.4, כלומר תיאורטית אמור להיות חלש יותר מבחינה מכנית. לא בטוח עד כמה זה יהיה משנה למוצרים שאני רוצה לייצר, כך שגם זו יכולה להיות אפשרות. בדיל שלא דורש קירור קצת יותר יקר מהרגיל.

ChipQuik הוא לא היצרן היחיד בשוק. יש כמה אחרים, רק שהם לא מוכרים ופחות נגישים כי הם לא נמכרים דרך משווקים גדולים כמו DigiKey, Mouser וכו'. אולי יש לזה סיבה טובה, בגלל אורך החיים הקצר של המוצר.

ל-ChipQuik יש אתר עם הרבה מידע זמין, כך שקל יותר להתייחס למוצרים שלהם.

אני לא אומר שהמוצרים שלהם פחות טובים, אבל ממה שאני שומע מסביבי, אנשים מעדיפים יצרנים אחרים. לחלקם יש יצרני בדיל מקומיים. שאלתי את SparkFun וקיבלתי תשובה שהם משתמשים בבדיל של יצרן אמריקאי הנקרא Alpha, למרות שהם מוכרים את הבדיל ומוצרים אחרים של ChipQuik. ליצרנים אירופאים יש כמה אלטרנטיבות נוספות. כמו שרשמתי, הרבה מעדיפים את הדגם GC-10 לבדיל SAC305.

בארץ לא מצאתי יצרן משחות בדיל. יש כמה מפיצים, אבל הם מוכרים מוצרים איכותיים ויקרים מאוד, בכמויות גדולות. השוק שלנו די קטן, ולמי שיש פס ייצור, צורך כמויות גדולות של בדיל.

פניתי לאחד היצרנים האירופאים שהמליצו לי, כדי להבין את סדרי הגודל של המחירים. בינתיים קיבלתי תשובה שמינימום הזמנה הוא 1 קילו (4 קופסאות של 250 גרם). עדיין לא יודע מה המחירים.

מה עם ההלחמות עצמן?

בגלל שלדעתי הבדיל היה יבש מדי, אני לא בטוח עד כמה אפשר להסתמך על התוצאות.נראה שהכל הולחם, אבל היה נראה לי שהמעגל עם הכפתורים דרש עוד קצת חום, אז שיניתי את הטמפרטורות ואת המהירות, אבל הכנסתי לתנור כרטיס אחר, שאין עליו את הכפתורים הבעייתיים. כך שההגדרות החדשות יצרו כנראה יותר מדי חום ורואים בועות סביב ההלחמות. לפי התמיכה של ChipQuik זה יכול להיות סימן לפלאקס שרוף, כך שאני צריך לחזור לשלב ה-Profiling ולנסות שוב עם הבדיל החדש כשיגיע.

אין לי ספק שלטמפרטורות הדרושות לבדיל זה, לא תהיה לתנור החדש בעיה להגיע. צריך להשקיע עוד קצת זמן בכוונונים.

היו גם כמה רכיבים שזזו מהמקום, שזה גם יכול להיות סימן לטמפרטורות גבוהות מדי, שמרתיחות את הפלאקס. אבל גם יכול להיות שהתזוזה נגרמת בגלל הויברציות שמייצר המאוורר התקול.

מקווה שאוכל לעבור את המשוכה הזו בקרוב ואוכל להתקדם עם הרעיונות שלי.

יש לכם הערות או שאלות? מתעניינים בתחום ייצור מעגלים?

מוזמנים לשאול ולהגיב כתגובה לפוסט זה בפייסבוק.